井村屋株式会社 様「あのつFACTORY」に見る

持続可能なグリーン工場の実現

省エネ・効率化・安心の運用を

資料請求・お問い合わせ

-

エネルギーコスト

削減 -

工場全体の

効率化 -

環境負荷削減

持続可能な運用

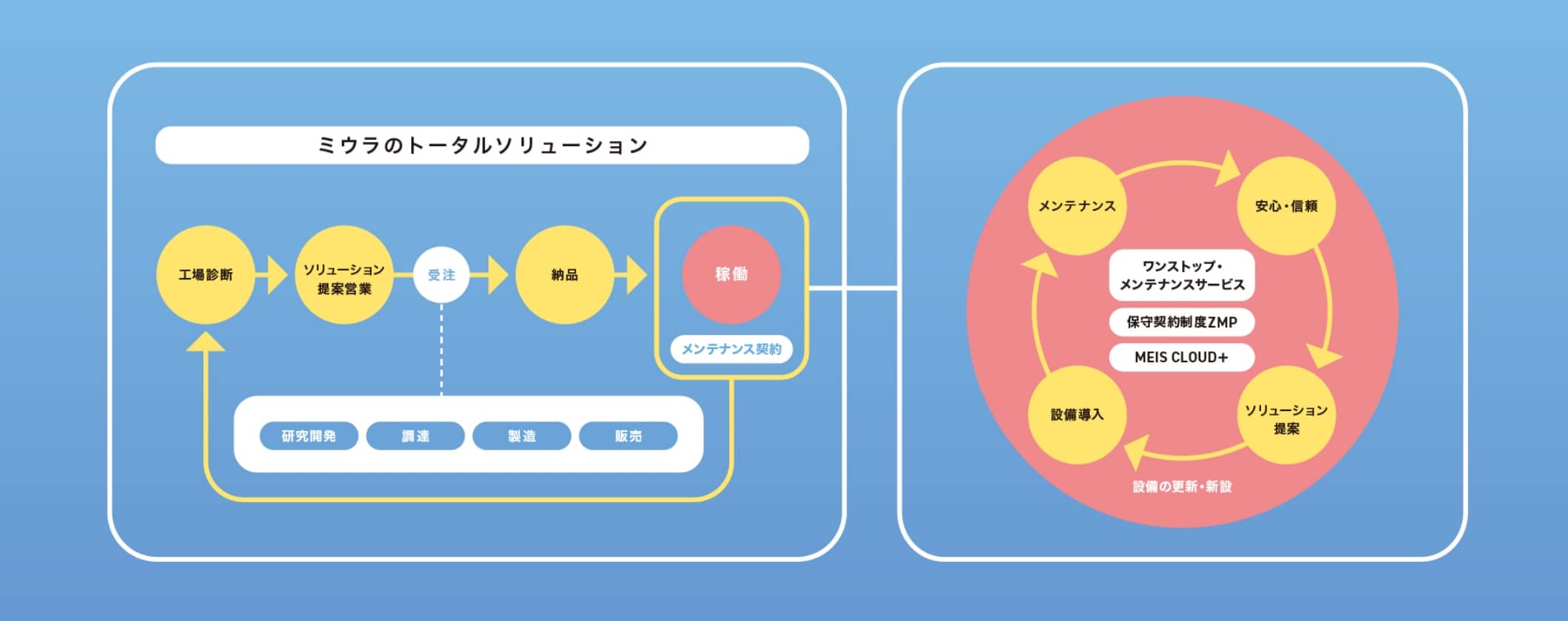

なぜ今、工場にトータルソリューションが必要なのか?

しかし、複雑なユーティリティ管理や、個別最適化された機器の運用では限界があるのも事実です。

ミウラのトータルソリューションなら、ボイラだけにとどまらず、工場全体のユーティリティを最適化。

エネルギー効率を高め、運用コストを削減し、持続可能な工場づくりを実現します。

実例で見る持続可能なグリーン工場の実現

工場新設に伴い、ミウラのユーティリティを導入。環境負荷低減を目指した「グリーン工場」が完成

「笑顔を未来へ〜imuraya challenge 2030〜」をスローガンに、SDGsの達成に向けた独自の取り組みを推進している井村屋様。「あのつFACTORY」は、徹底的に環境負荷を目指したグリーン工場を実現するというビジョンを持って新設されました。

「あのつFACTORY」では、主に海外輸出用のカステラ、国内外で販売される豆腐、セントラルキッチンとして外食用のスイーツの製造、ギフト・EC包装ラインを中心に行っています。

井村屋株式会社 様

1896年三重県松阪市にて創業。食品総合メーカーとして国内外に11拠点と、グローバルに事業を展開されている井村屋様。三重県津市に「あのつFACTORY」を新設するにあたり、環境負荷の低減を徹底するグリーン工場を目指しました。SDGsに積極的に取り組む井村屋様のパートナーとして、ミウラのユーティリティをお選びいただきました。

ミウラのユーティリティを選んだ決め手

これまでボイラの繋がりはあったものの、ミウラの食品機器等については詳しくは知らなかったという井村屋様。工場の新設にあたり、ミウラよりお声掛けをさせていただき、ボイラだけではないミウラのトータルソリューションについてご提案させていただきました。

それまで、別のメーカー様の機器を検討していたそうですが、ミウラの機器をお選びいただいた決め手は、「機器の性能」「コスト」「メンテナンス」「ユーティリティの相関性」といった総合的なものだったといいます。

ミウラがグリーン工場設立に向けた提案書を提示した時は、このシステムや予想している数字が本当に実現可能なのか半信半疑だったそうです。しかし、ミウラが根拠となるデータ・エビデンスを提示していくことで少しずつ不安が払拭され、当初に提案させていただいた機器やシステムをほとんど導入いただきました。

-

機能性能

-

コスト

-

メンテナンス

-

ユーティリティの

相関性

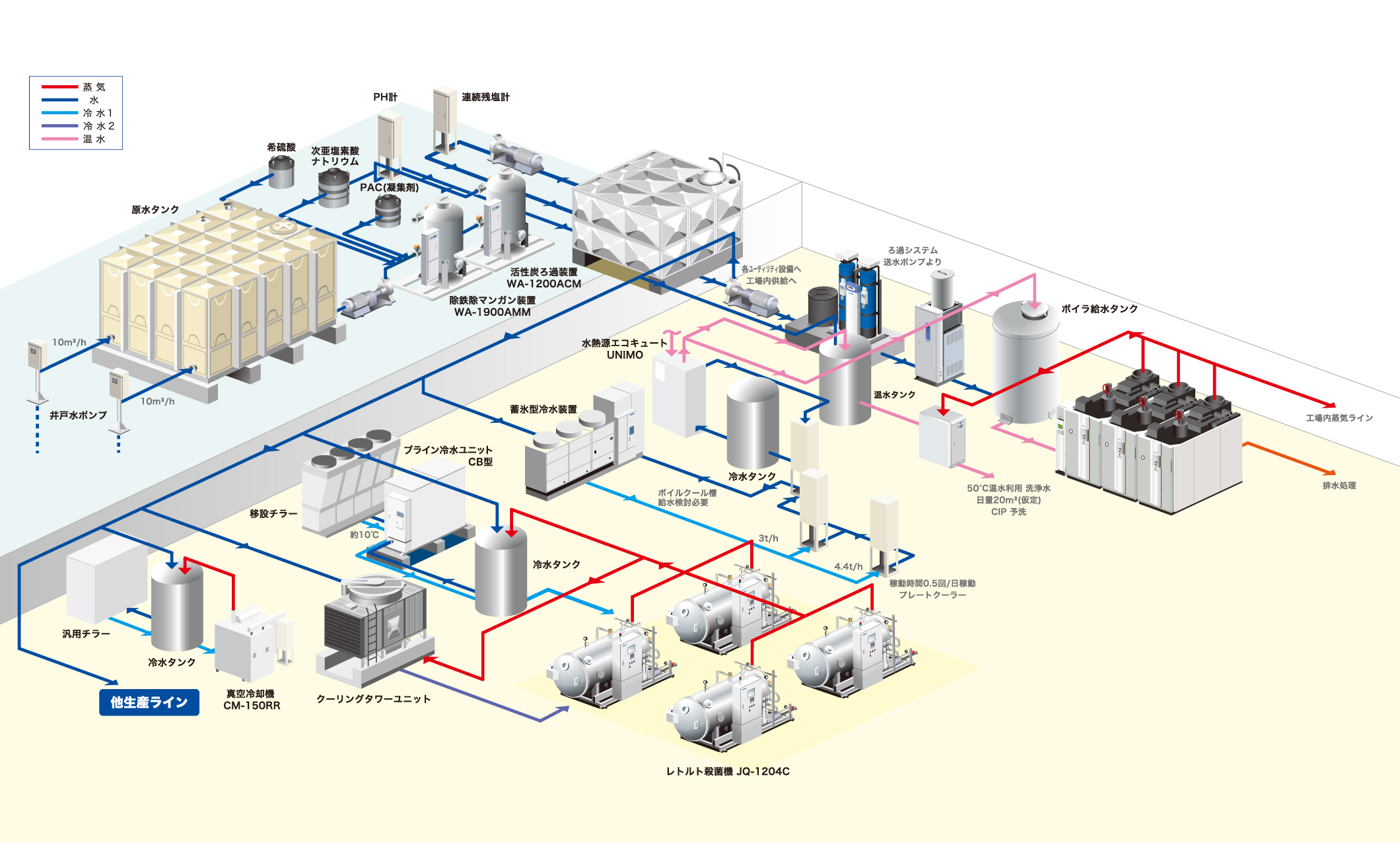

適正な箇所に適正なユーティリティを配置し温冷の適正管理を実現する

ミウラが提案したトータルソリューション

今回ミウラが提案させていただいた中でこだわったポイントは、「適切な場所に適切な機器を設置すること」。

24時間稼動する機器には「ブライン冷水ユニットCB型」を、1日に8時間しか稼動しない機器には「蓄氷型冷水装置」など稼動時間に合わせて採用機器を変更。さらに、温水や発熱した熱も逃すことなく再利用することでCO2削減に貢献するなど、環境に優しい工場としてのユーティリティ設備を整えました。

「あのつFACTORY」グリーン工場を実現するためのポイント

-

Point01

UNIMOによる

温水回収システムCO2

削減量53t/年

-

Point02

水温水熱回収ユニット

CO2

削減量38.7t/年

-

Point03

蓄氷型冷水装置

冷水出力減少と夜間電力使用によるピーク時のデマンドカット

-

Point04

プレイトクーラーの

循環化による節水対応節水

100m3/日

-

Point05

レトルト高温水回収仕様

CO2

削減量18t/年

工場内フロー図

井戸を2系統にし、水源を安定確保

pH、残留塩素を連続測定し、安全な水を常時確認

塔式ろ過装置で鉄・マンガンなどを除去

また、適正なpH領域へ調整

UNIMO温水回収によるシステム効率UP

CO2削減量 53t/年間

熱料削減メリット 2,000千円/年間

水熱資源回収ユニットによる熱回収メリット

冷水不可動力削減メリット

温水タンクへの熱回収メリット

CO₂削減量 38.7t/年間

熱料削減メリット 1,200千円/年間

冷水出力減少に伴うピーク時のデマンドカット

夜間電力の使用による効率UP

【1】日中デマンド削減量

既存システムでの電力 175KW

デマンド削減システム電力 153KW

22KWのデマンド削減

【2】冷水温度低減による品質UP

現状7°C程度の冷水から1°C冷水への変換...アイスバンクシステムメリット

レトルト高温水回収仕様により熱源回収メリット

無駄な蒸気を削減し、加熱時間を低減

燃料削減メリット 1,050千円/年間

CO2削減量 27t/年間

レトルトへの蒸気ドレン回収【特許】

レトルトへの給蒸蒸気ドレンを有効利用し、廃熱回収システムへの対応が可能な点

※ボイラ室への配管必要

センターノズル方式採用による殺菌温度ムラ抑制

積み重ねたトレー間へのスプレー噴射により、レトルト缶体全体の温度ムラを低減します。

メーカーメンテナンスの1元化

ボイラ、水処理機器のFE(フィールドエンジニア)がレトルト、冷水の1次対応を実施させていただき、迅速な対応を実現

メンテナンス対応を同一県内にて実現

最適な冷水システムから低温給水を行いバッチ時間の低減

1次冷却をクーリングタワーユニット、2次冷却を移設チラーと低温チラーの併用により冷水効率のUP!!!

移設チラー利用によるイニシャルコスト低減

導入した機器

食品機器

- スタティック式蓄氷型冷水装置JI

- ブライン冷水ユニットCB-A

- 真空冷却機CM(カートイン型)

- レトルト殺菌機JQ

ボイラ機器

- 小型・簡易貫流蒸気ボイラSQ

-

高粘度液移送ポンプ

(バイデルポンプ)VLN -

高粘度液移送ポンプ

(二軸ロータリーポンプ)VRP - 電気ボイラME

水処理機器

- システム軟水装置MW

- タワー式脱酸素装置WD

- 炭酸ガス中和装置MIN

- 塔式ろ過装置WA

導入後の効果

SDGsへの貢献

機器としては大きいものではありませんが、あのつFACTORYでカステラを製造している「電気ボイラ」の導入も喜んでいただいています。工場自体で太陽光発電を実施しているため、自家発電のクリーンエネルギーを利用して「電気ボイラ」を動かすことで、SDGsに貢献しています。

さらに、レトルト殺菌機においては殺菌を効率的に行う効果だけではなく、室温の上昇が抑えられる工夫も。空調負荷の軽減に繋がりました。

ミウラのメンテナンス

ミウラの機器を多く導入いただいた「あのつFACTORTY」においては、メンテナンス人員2人で工場全体を管理しています※。24時間サポート体制ということもあり、異常時はミウラのFEが現場に駆けつけ対応します。

そのため、あのつFACTORY唯一のメンテナンスメンバーは、他メーカーの機器のメンテナンスに集中することができます。

今後の取り組み

今後は「MEIS CLOUD+」を利用して、クラウド上で工場全体を管理したいというご希望をお持ちの井村屋様。これらが実現すれば、工場を巡回しながら記録している日報などのエネルギー管理もパソコンやタブレットといった端末で確認が可能です。さらに工場全体の省エネに寄与することにも。

ミウラに期待すること

工場の新設にあたって、ボイラのイメージが強かったミウラ様がユーティリティ関係を行っていることへの理解が深まりました。一緒にいろいろなことへ取り組んでいただける姿勢に深く感謝しています。やはり、技術というのは日進月歩です。しっかりしたメーカーと取り組んでいかなければ、技術に置いていかれてしまいますので、パートナーの見極めが大事です。そういった意味でも、ミウラ様はとても信頼できます。双方がいい関係を保ちながら共に成長していきたいですね。

「省エネ」「効率化」を両立する工場づくり、ミウラが叶えます。

ミウラのトータルソリューションなら、提案から導入、運用サポートまでワンストップで対応。

「省エネ」「効率化」「安心のサポート」を実現する未来の工場づくりをお手伝いします。