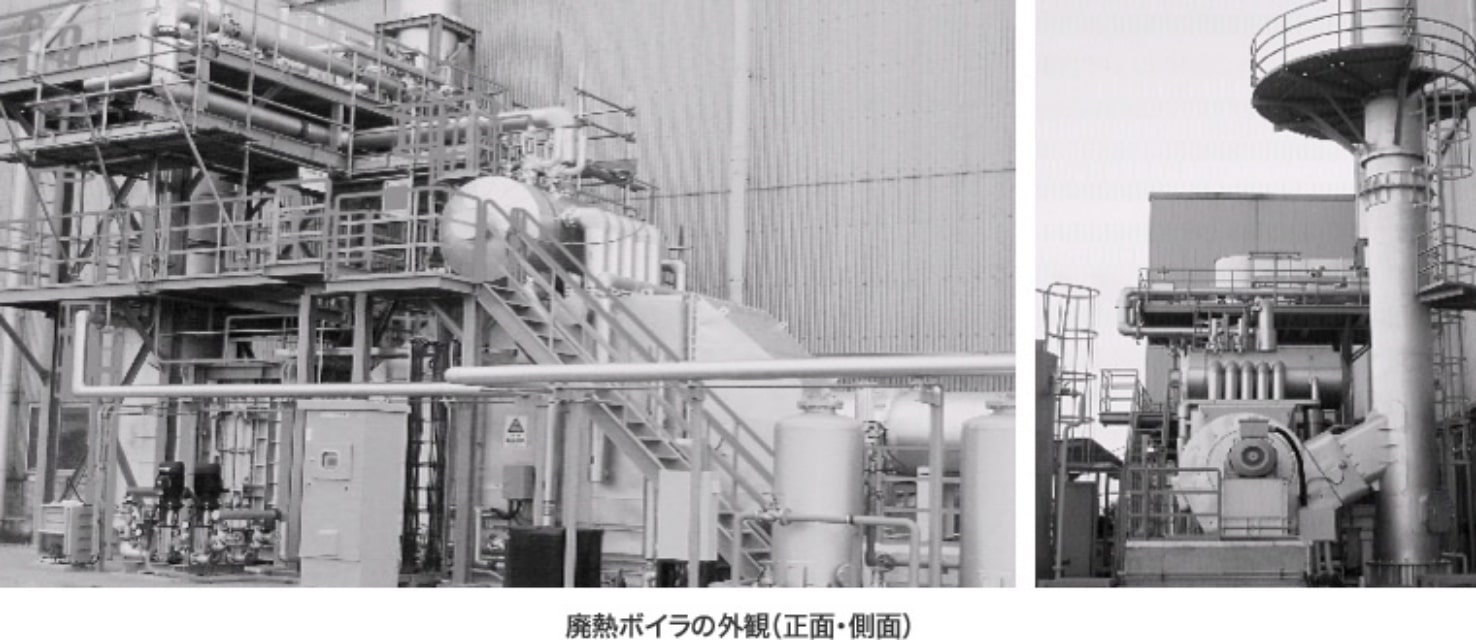

廃熱ボイラ導入事例【工業炉】

省スペース化の実現!

| 納入先 | N社様 |

|---|---|

| 納入機種 | ECS-F1410-17E |

| 計画値 |

|

大型熱処理炉における廃熱ボイラの導入メリット

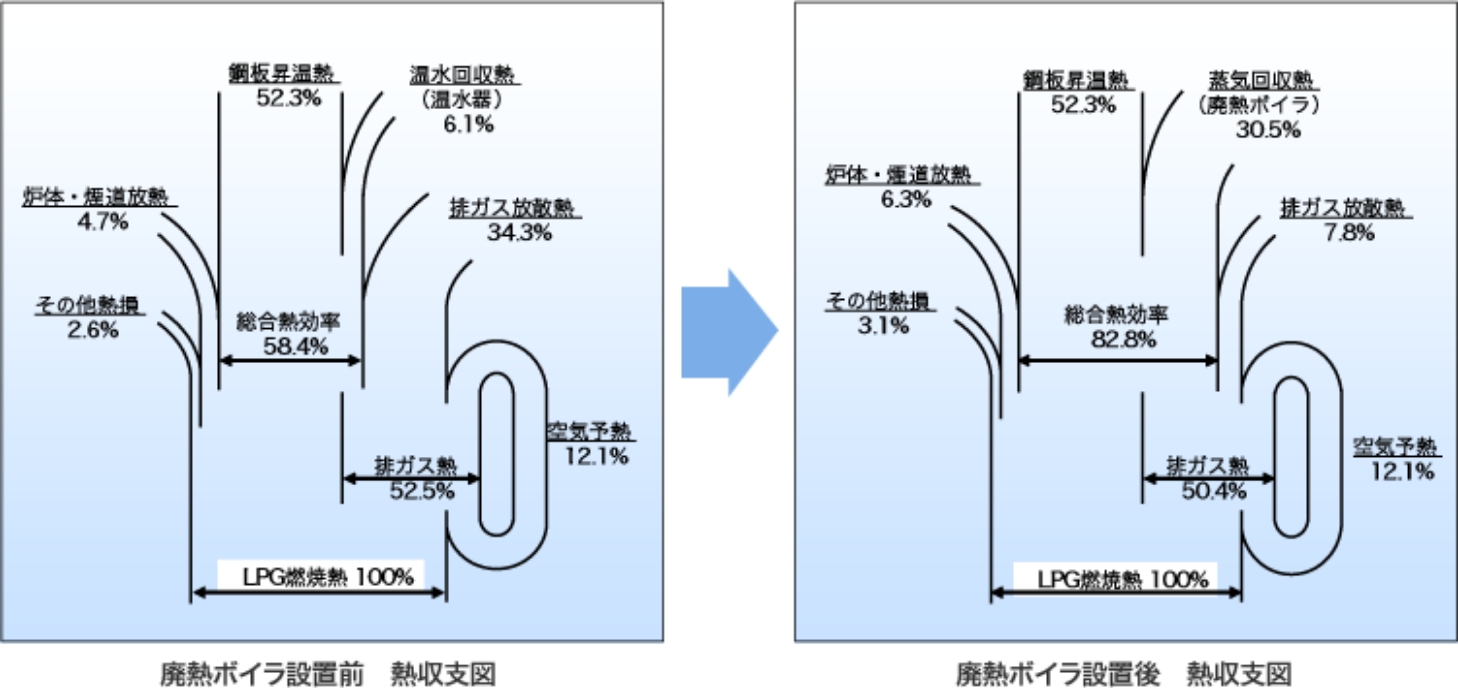

2010年に大手表面処理鋼板製造会社様の溶融亜鉛めっきラインの焼鈍設備に廃熱ボイラを納入しました。 この廃熱ボイラはNEDO「エネルギー使用合理化事業者支援事業」にも採択されたもので、 それまでまだ多くの熱量を残したまま大気放散さていた焼鈍設備直火帯からの燃焼排ガスの廃熱を蒸気として回収。

- アルカリ洗浄槽・リンス槽の加温用に常時約3t/h

- 圧延工程の酸洗槽の加温用途に常時約6t/h

これらの必要蒸気量の大部分を廃熱ボイラから供給することが可能となりました。 その結果、熱効率(有効利用熱)は58.4%から82.8%へ大幅向上。 それまで稼動していたLPGガス焚ボイラの燃費費を45.2%(2010年9月~年換算実績値)も低減し、 CO2排出量にして4,500t-CO2/年の削減効果を得ることができました。

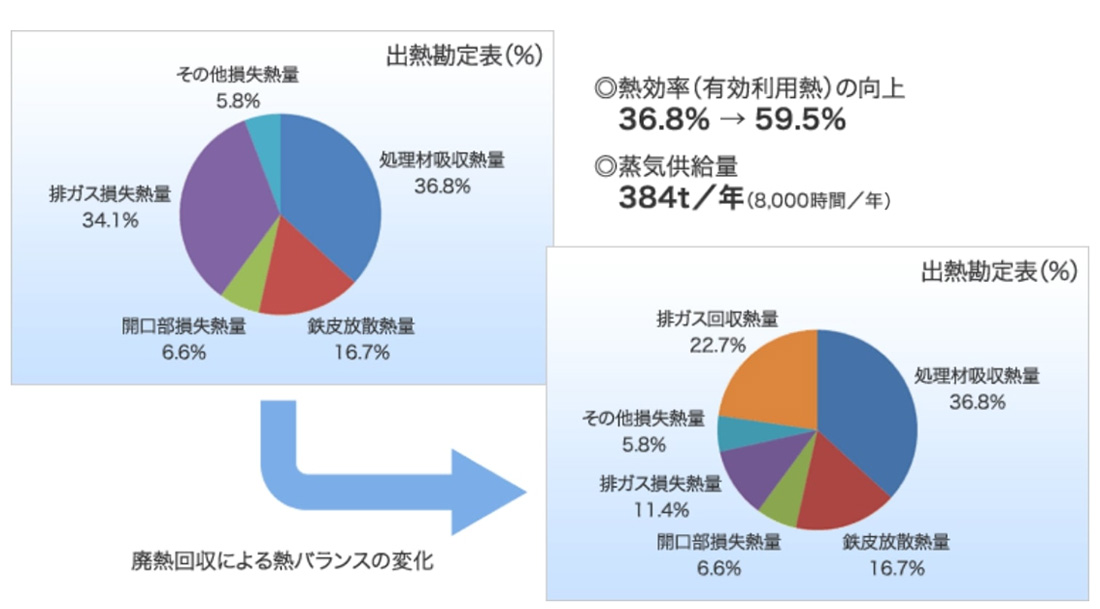

熱効率(有効利用熱)が36.8%から59.5%へ22.7ポイントも向上!

| 廃ガス温度 | 約700℃ |

|---|

小型熱処理炉における廃熱ボイラの導入メリット

このケースでは575MJ/hのインプットに対し、熱効率(有効利用熱)が36.8%から59.5%に22.7ポイントも向上。 蒸気として130MJ/h相当量(年間8,000時間稼動で蒸気量384t/年)の活エネルギーが実践できました。

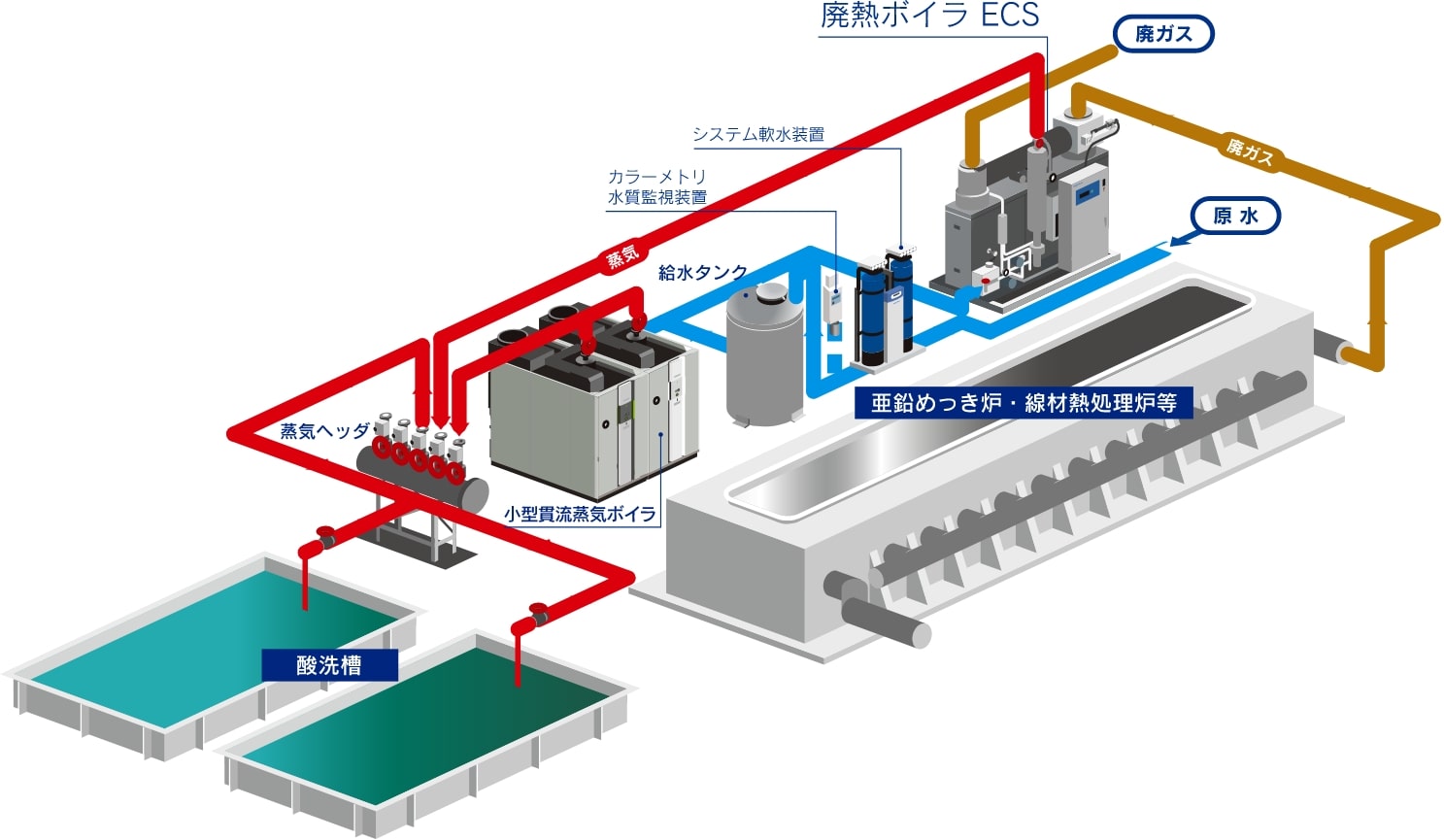

廃熱回収蒸気を前工程で有効活用

| 納入機種 | 廃熱ボイラ ECS |

|---|---|

| 計画値 |

|

廃熱ボイラ導入メリット

亜鉛めっき炉、綿材熱処理炉からの廃熱回収事例です。これらの工程は、前処理に酸洗工程があり、その加温に蒸気を使用しています。廃熱を回収した蒸気は、酸洗槽の加温に利用します。

熱利用用途(蒸気):酸洗槽の加温回収メリット:350kg/h×5円/kg×8,000h/年=14,000千円/年

廃熱を洗浄溶剤の再生に活用

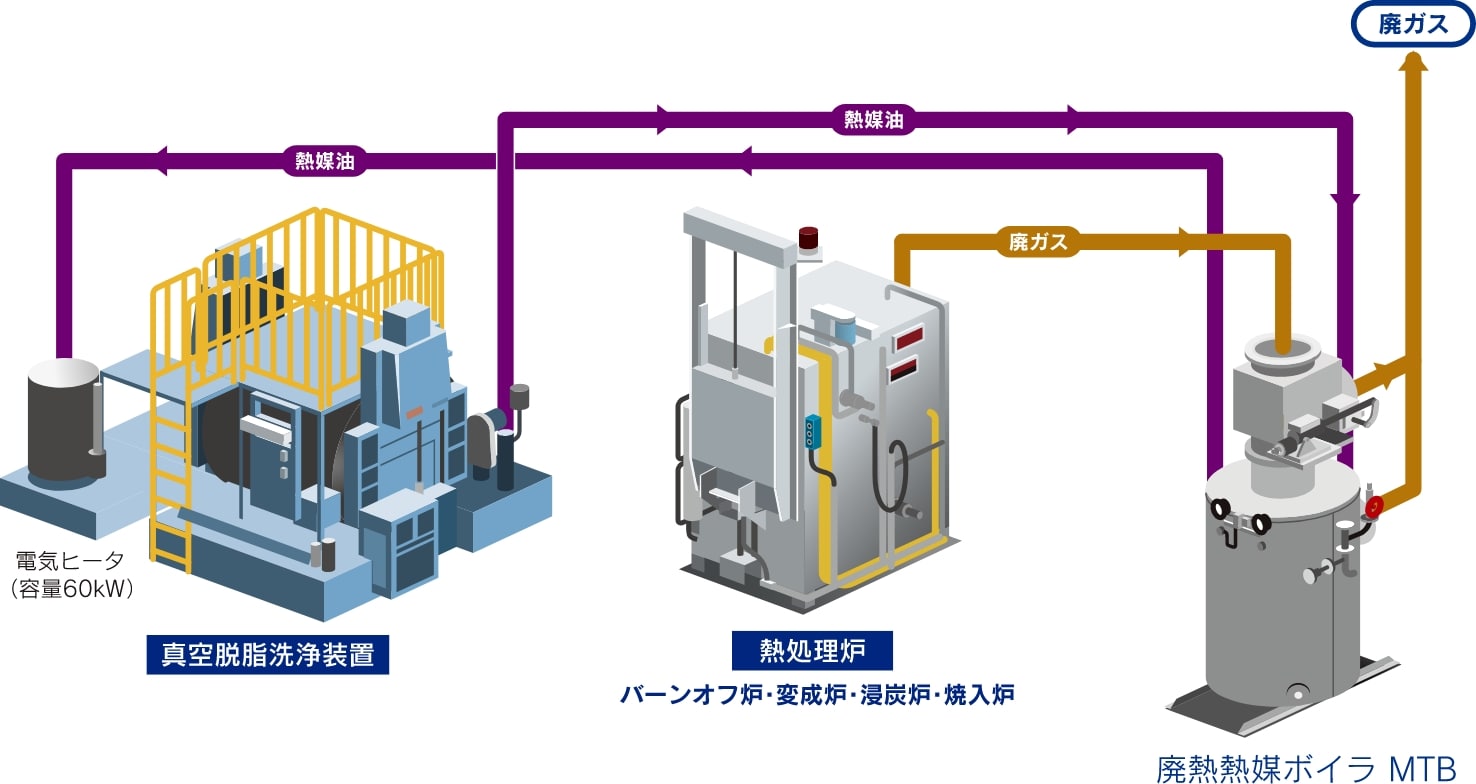

| 納入機種 | 廃熱熱媒ボイラ MTB |

|---|---|

| 計画値 |

|

廃熱ボイラ導入メリット

一般的な熱処理工場では機械加工部品の前処理として脱脂洗浄が必要です。その洗浄溶剤の再生には通常、電気ヒーターを使用しますが、熱処理炉が出す300〜500℃の廃ガスの廃熱を回収し、熱媒油の加熱に利用する事で電気ヒーターの電気代削減が可能となります。

熱利用用途(熱媒):真空脱脂洗浄装置の熱源回収メリット:50kW×16円/kWh×4,000h/年=3,200千円/年

ボイラ燃料費を大幅に低減し、約2年で償却可能!

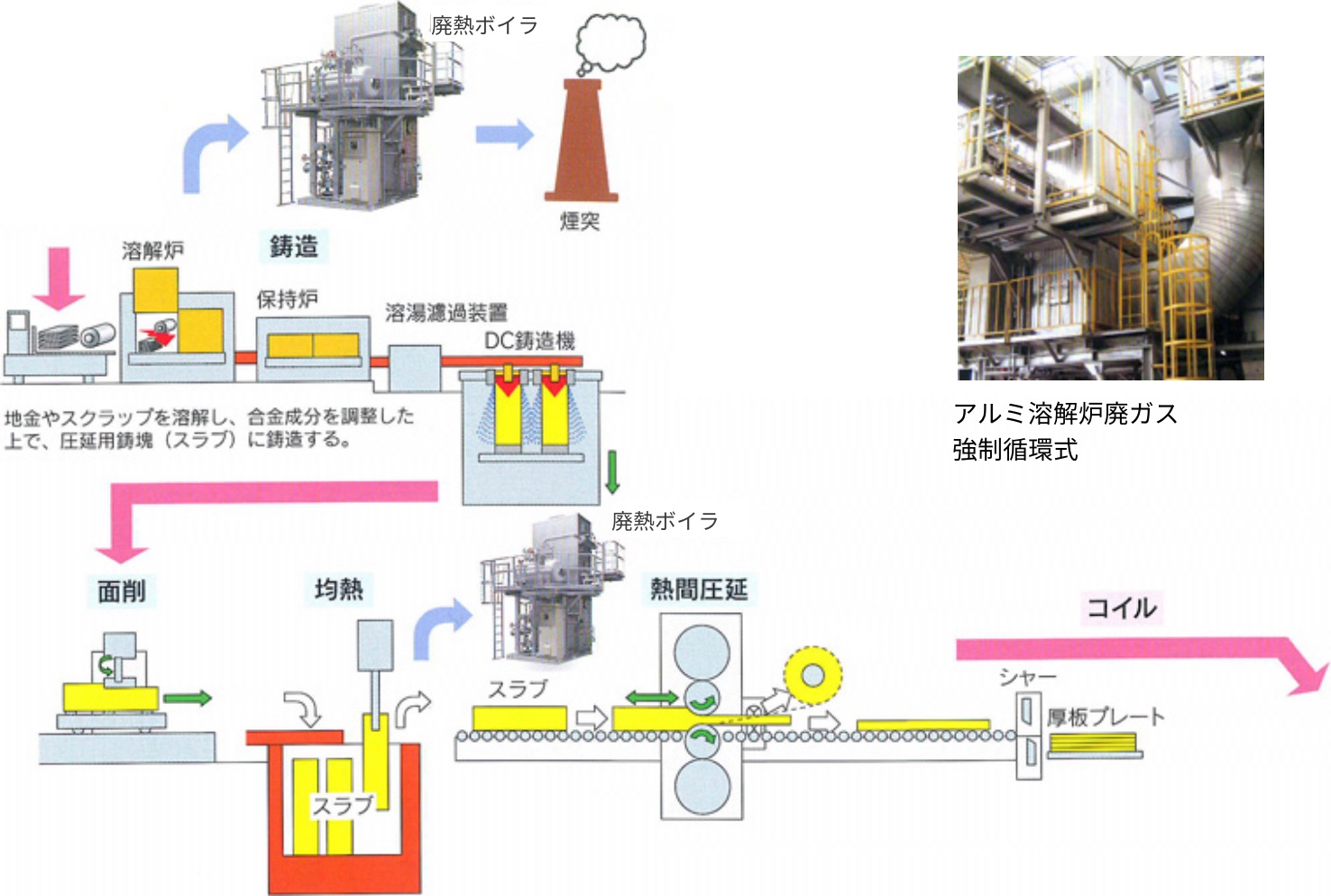

| 納入先 | NK社様 |

|---|---|

| 納入機種 | 強制循環式水管ボイラ KS-F724-14型 |

| 計画値 |

|

大型アルミ溶解炉への廃熱ボイラの導入メリット

大型のアルミ溶解炉からの廃熱回収を行ったこのケースでは、年間稼動時間も8000時間と長く、 廃熱回収設備とその設置工事費用を約2年で回収償却することができました。

熱利用用途:洗浄水及び潤滑油の加熱回収メリット:【償却年数】約2年(改造工事を含む)、【CO2削減量】約3,000t-CO2/年

その他