「食」の提供における最も重要な点。それは、「安全」であること。

「食」の提供における最も重要な点。それは、「安全」であること。

しかしながら近年、食品危害(食中毒)など食品関連の事故が多発し、食品加工の現場はさらなる衛生管理が求められています。食品危害の主な原因は有害微生物です。安全性確保のためには、その汚染と増殖を防ぐことが不可欠ですが、これらの微生物は自然界のあらゆるところに存在するため、汚染を皆無にすることは困難を伴います。しかし、有害微生物増殖への対応策がないわけではありません。それが食品の温度管理であり、なかでも「真空冷却」は理想的な温度管理を実現する最も有効な方法です。

これからの衛生管理に欠かせない冷却テクノロジーについて、食品加工に携わる多くの皆さんに知っていただきたい。その目的から「真空冷却」の情報をまとめました。時代のニーズに応えた、より高レベルの安全性追求に、ぜひお役立てください。

食品危害を制すには、まず敵を知ることが肝心。【有害微生物データ】

なぜ、温度管理なのか?

一般的に微生物は、温度・栄養素・水分・pH等の条件がそろえば、簡単に増殖します。食品は栄養素・水分・pHについては微生物の繁殖条件を兼ね備えていますが、温度については他の条件と違って人が積極的にコントロールすることが可能です。具体的にいえば微生物不活性温度域までの温度管理を正しく行うことで、微生物の繁殖を抑えることができるのです。

一般細菌の好条件下での増殖数を示した下表を見ると、時間経過とともに菌が指数的に増えることが一目瞭然。

参考元:EVANS and NIVEN(1950)

一般細菌の好条件下での増殖数を示した下表を見ると、時間経過とともに菌が指数的に増えることが一目瞭然。

一般細菌の好条件下での増殖数を示した下表を見ると、時間経過とともに菌が指数的に増えることが一目瞭然。

すべての菌の増殖防止のためには、「加熱」だけでなく「急冷」が不可欠。

細菌による食中毒防止には、食材の加熱はもちろん加熱後の冷却が欠かせません。しかも冷却時間が長ければ、その間に空気中の細菌が再付着したり、細菌の繁殖が活発化する危険性が高いため、迅速な冷却が求められます。 厚生労働省発布の「大量調理施設衛生管理マニュアル」においても「加熱調理後、60分以内に10℃付近まで冷却すること」と明記されています。

細菌による食中毒防止には、食材の加熱はもちろん加熱後の冷却が欠かせません。しかも冷却時間が長ければ、その間に空気中の細菌が再付着したり、細菌の繁殖が活発化する危険性が高いため、迅速な冷却が求められます。 厚生労働省発布の「大量調理施設衛生管理マニュアル」においても「加熱調理後、60分以内に10℃付近まで冷却すること」と明記されています。

厚生労働省「大量調理施設衛生管理マニュアル」より抜粋文

加熱調理後、食品を冷却する場合には、食中毒菌の発育至適温度帯(約20℃~50℃)の時間を可能な限り短くするため、冷却機を用いたり、清潔な場所で衛生的な容器に小分けするなどして、30分以内に中心温度を20℃付近〈または60分以内に中心温度を10℃付近)まで下げるよう工夫すること。

真空冷却とは?どこが優れているんだろう?【食品冷却の方法と特徴】

真空冷却とは、加熱調理後の食品を減圧状態におくことにより、食品内部に含まれている水分を蒸発させ、その際の蒸発熱で冷却する方法。

水分が蒸発する際に、気化熱として食材の熱を奪うため、食材が冷却されるという仕組みです。 食品の冷却方法には、他にブラストチラーや冷水冷却などがありますが、真空冷却は微生物不活性温度域に入るまでに急速冷却できるため、安全性や衛生面で優れているといえます。

真空冷却機

冷却槽内を真空状態にし、気化熱を利用して調理物を短時間で冷却する方法です。

長所

- 冷却時間が短い(15分程度)

- 食材の芯温と表面温度にムラが少ない

- 冷却後は除菌フィルタを通して空気を槽内に供給するため衛生的

- 真空下での冷却のため、落下菌付着の危険性が少ない

- 真空含浸効果によって冷却中に味が浸透しやすい

短所

- 0℃以下に冷却できない

- パック物の冷却不可

- 軟らかい食材は型くずれしやすい

- 液物は飛散する

- 歩留りが低下する食材がある(水分蒸散)

ブラストチラー

冷風を吹きつけることで食品を急速に冷却する方法です。

長所

- 冷却する食材を選ばない

- 0℃以下の冷却も可能

- 電源供給のみで簡単に設置できる

短所

- 冷却時間が長い(食材にもよるが60~90分以上)

- 芯温と表面温度のムラが大きい

- 冷風循環のため、食材に落下菌付着の危険性がある

- 装置内部の掃除が困難

ミウラの真空冷却機はココが違う!【真空製造方法の違いによる特徴】

現在、国内で販売されている真空冷却機は、真空状態をつくる方法の違いにより①真空ポンプ方式②水エゼクター方式の2つに大別されます。

どこがどう違うのか、それぞれの特徴を見てみましょう。

真空ポンプ方式例

原理

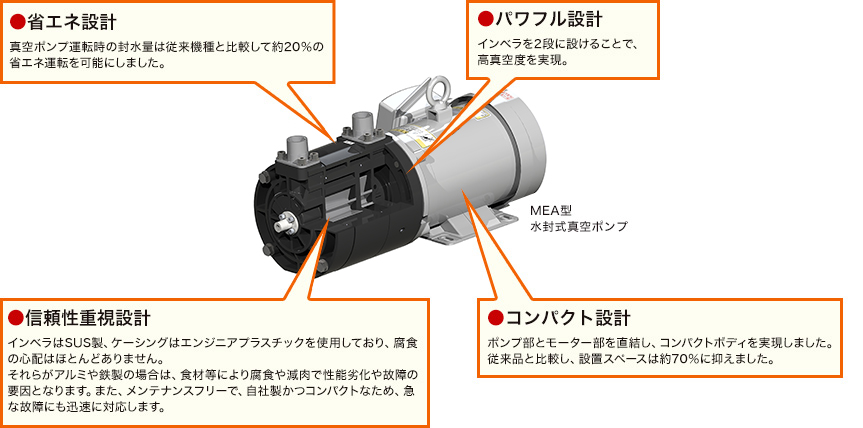

真空ポンプ(水封式)を用いて冷却槽内の空気を吸引する方法です。

特徴

- 冷却食材から発生する水蒸気は全て排出されます。

- 雑菌繁殖の温床となる不純物の推積箇所が少ない構造で衛生的です。

- やや構造が複雑で高価になります。

水エゼクタ方式例

原理

水を高速で通過させると、その廻りが真空状態となる原理(エゼクタ効果)を利用し、冷却槽内を真空にする方法です。

特徴

構造がシンプルなため安価。しかし、この方式では循環水槽が不可欠となり、 食材から発生する栄養分は全て水槽に蓄積されます。 水槽内は細菌繁殖に最適の状態(栄養・酸素・水分)となり、指数的に菌が増殖し不衛生です。

ミウラの真空冷却機は、真空ポンプ方式を採用。

ミウラではすべての真空冷却機に信頼性の高い、ミウラの真空ポンプを使用。

重要機能部品である真空ポンプを自社開発し、あらゆる食材に対して耐久性を有します。

ミウラの真空冷却機は水封式真空ポンプ方式のため、汚れの堆積箇所が少ない構造で、非常に衛生的です。また、真空ポンプは独自の技術により、高信頼性と長寿命化を実現しました。